Quiero desarrollar una idea.

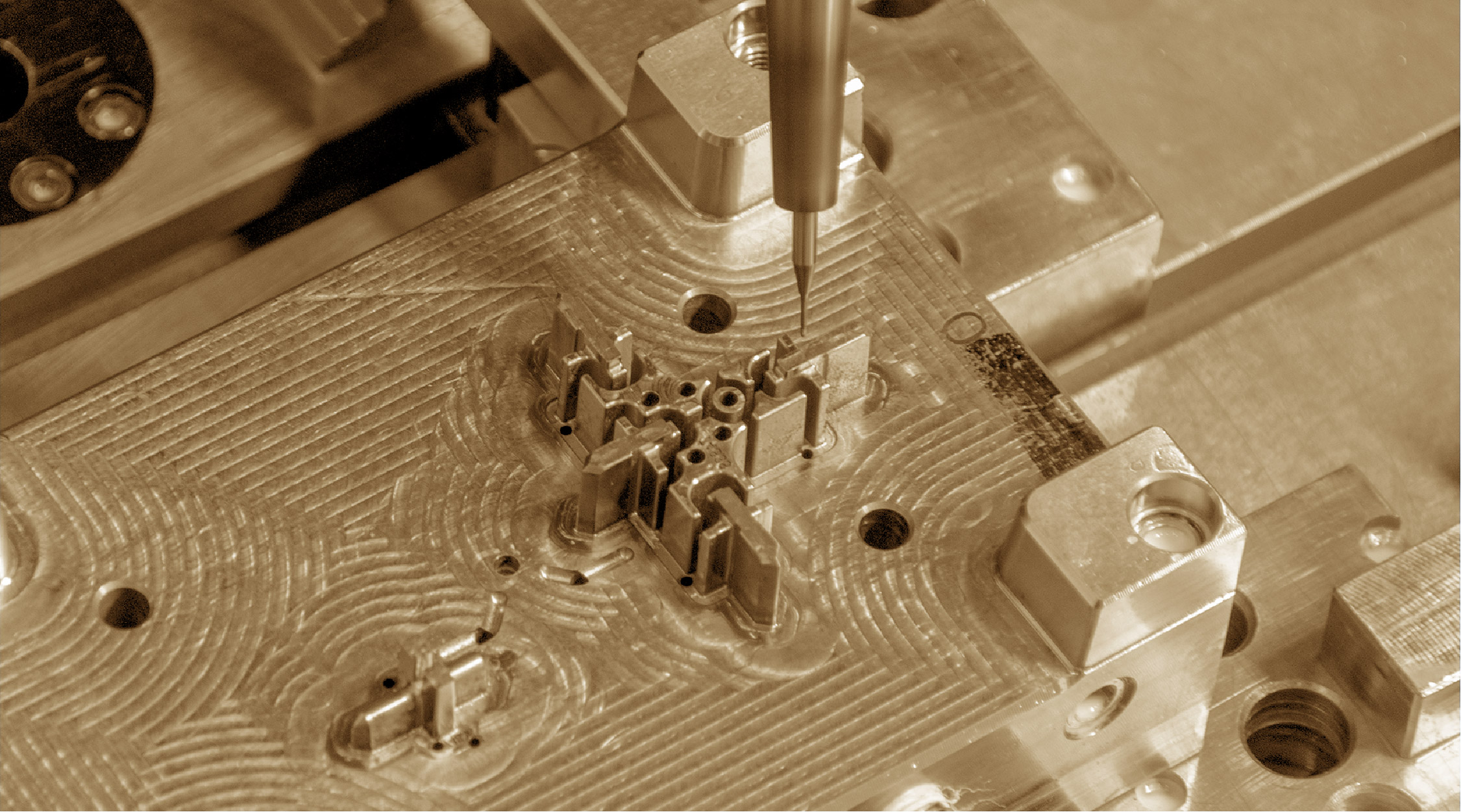

Así empieza en muchas ocasiones el proceso de fabricación de un molde. También con la pregunta: ¿Qué datos necesitas saber?

Ya seas un fabricante de producto propio, para terceros o como empresa transformadora del plástico; en cualquier caso, es de vital importancia conocer todos los aspectos clave del moldeo por inyección. Además, fabricar un producto plástico es un proceso complejo que requiere de cierto conocimiento técnico y experiencia previa. Es por esto por lo que se hace imprescindible contar con un fabricante de confianza especialista en la fabricación de moldes de inyección. Y así poder preguntar todas las dudas que nos puedan surgir durante el proceso.

A pesar de tener cada producto y proyecto sus particularidades, hay una serie de dudas bastante comunes.

Si quieres descubrir que necesitas saber antes de empezar tu proyecto continúa leyendo. Enumeramos algunas de las preguntas más frecuentes:

1. ¿Qué material me aconsejáis?

Hay ocasiones en las que la elección del material puede ser bastante sencilla dependiendo del tipo de pieza o del nivel de exigencia. Además, en algunos casos incluso puede haber un pequeño margen para el cambio de material si los requerimientos técnicos no son muy estrictos. Sin embargo, la gran mayoría de las veces el margen de acción es muy limitado. Asimismo, el material elegido puede afectar directamente al planteamiento del molde. Por este motivo, es muy importante antes de diseñar cualquier producto saber el material con el cual lo queremos fabricar.

Dentro de la amplia variedad de termoplásticos existentes hay 4 gamas definidas:

- Plásticos estándar o commodities

- Plásticos técnicos

- Plásticos especiales

- Plásticos de altas prestaciones

Por otro lado, encontramos otros materiales bastante comunes como son los elastómeros, elastómeros termoplásticos (TPE) y siliconas. En estos casos, la conceptualización y desarrollo del molde es diferente a la de un molde para inyección de termoplásticos. A veces, incluso es necesario el uso de otros procesos y maquinaría, completamente diferente a la empleada en el proceso de moldeo por inyección.

Por consiguiente, si en esta primera fase no está claro que material se quiere emplear, recomendamos solicitar asesoramiento previo. En cambio, si tenemos acotado el material se puede pasar a la siguiente fase de evaluación técnica.

2. ¿Molde prototipo o molde de serie?

Otra de las grandes dudas que surgen a la hora de fabricar un producto plástico es decidir si comenzar con un molde prototipo, de serie o ambos.

Molde prototipo

De entrada, al hablar de un molde prototipo suelen surgir confusiones. Según el fabricante y origen puede haber ligeras diferencias en su definición.

En general, el objetivo de los prototipos suele ser el de poder evaluar conceptualmente la forma y función. En otros casos, va más allá y lo que se busca es simular de manera precisa la pieza definitiva de serie.

Cuando queremos formalizar un producto únicamente de manera conceptual y estética, hay procesos más adecuados y asequibles. Tal como: impresión 3D, moldes de silicona, modelado, mecanizado, realidad aumentada, etc.

¿Entonces, cuando tiene sentido empezar a plantearse fabricar un molde prototipo?

Por ejemplo, si ya tenemos una pieza que hemos fabricado mediante otros procesos en pequeñas cantidades y lo que queremos es mejorar el producto; y a su vez, aumentar la producción de muestras.

Por otro lado, hay casos donde se necesita probar un producto funcionalmente; que a su vez cumpla con cotas y tolerancias marcadas en plano; y que, además, permita realizar pequeñas tiradas con el fin de validar su serialización. Para estos casos, es recomendable fabricar un molde prototipo de serie.

¿Y en que se diferencia un molde prototipo con uno prototipo de serie?

Se preconcibe de manera generalizada que el molde prototipo es aquel fabricado en aluminio, permitiéndonos realizar tiradas de pocas piezas, pero de calidad. ¿Por qué? Normalmente por su coste económico. ¿Y esto es así? No exactamente. Lo cierto es que si usáramos acero en vez de aluminio obtendríamos una mayor rentabilidad a largo plazo. Principalmente porque alargamos la vida útil del molde.

Por este motivo, nosotros concebimos el molde prototipo como un molde funcional fabricado en acero, en vez de en aluminio.

Molde prototipo de serie

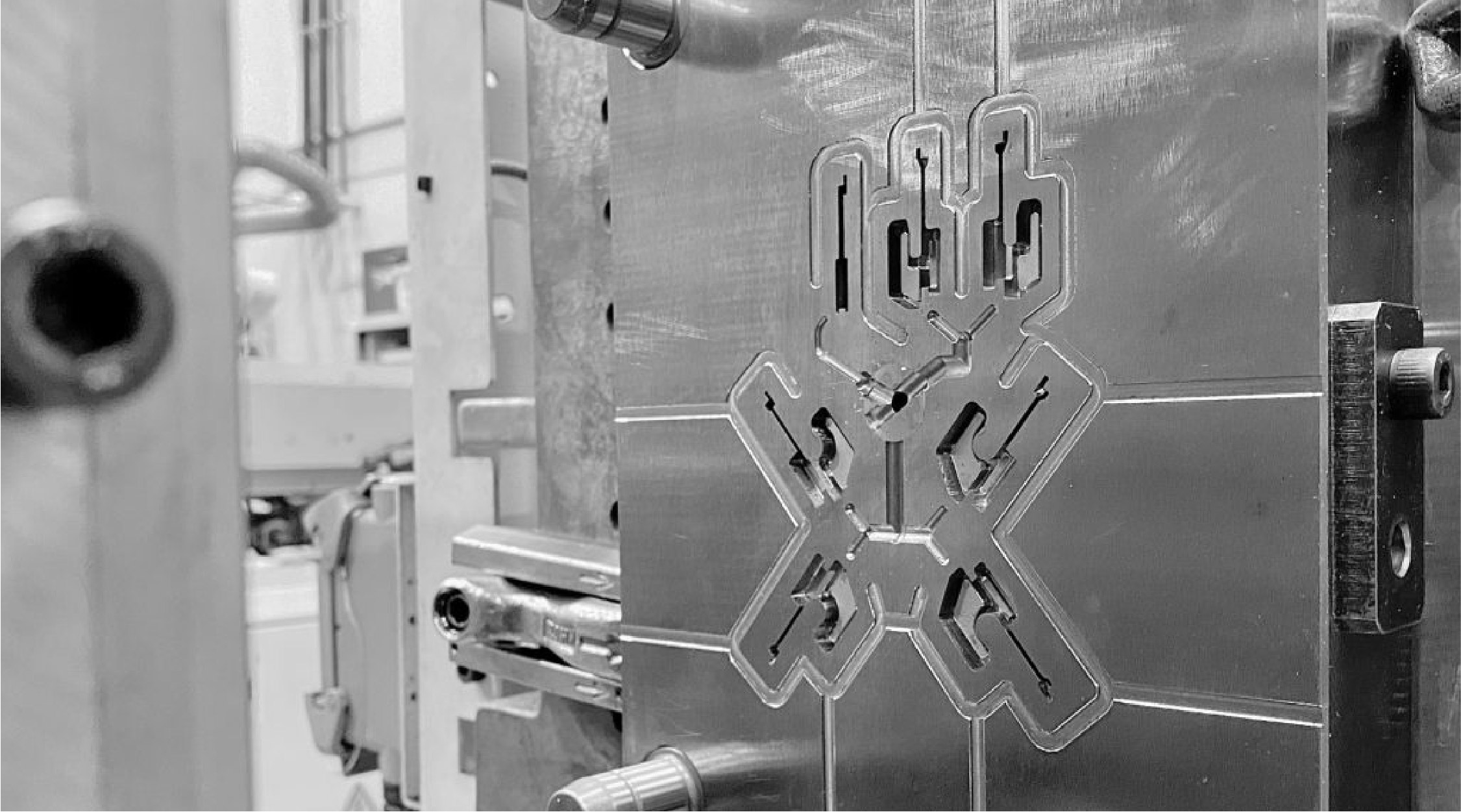

Normalmente cuando se decide fabricar un molde es porque se quiere serializar la producción de una pieza en grandes cantidades, y así, abaratar costes. Cuando este es el objetivo, hay que optar directamente por un molde de serie multi cavidad. El número de huellas de estos suele ir desde 2 hasta 48, o incluso a más de 100. Dicho de otro modo, tantas como sean necesarias para conseguir el precio objetivo.

¿Entonces, qué es un molde prototipo de serie?

Para nosotros, es un molde de 1 cavidad que cumple con todos los requisitos técnicos del de serie. Es decir, reproduciendo todos los elementos de la misma forma: movimientos, postizos, acabados, punto de entrada de material, etc. Principalmente porque al fabricarse de manera precisa podemos controlar y medir las cotas según plano. Además, si se diese el caso de tener que ampliar la capacidad con un molde multi cavidad sabríamos como obtener y asegurar las mismas medidas.

Si la dirección del producto está clara y se quiere lanzar un producto al mercado ya funcional es necesario fabricar un molde prototipo de serie. Ya que podremos validar piezas y poder escalar la producción de manera segura en un futuro. Asimismo, es preferible hacer cualquier cambio, modificación o alteración del diseño en una huella. De hecho, este suele ser el caso en los primeros años de vida del proyecto.

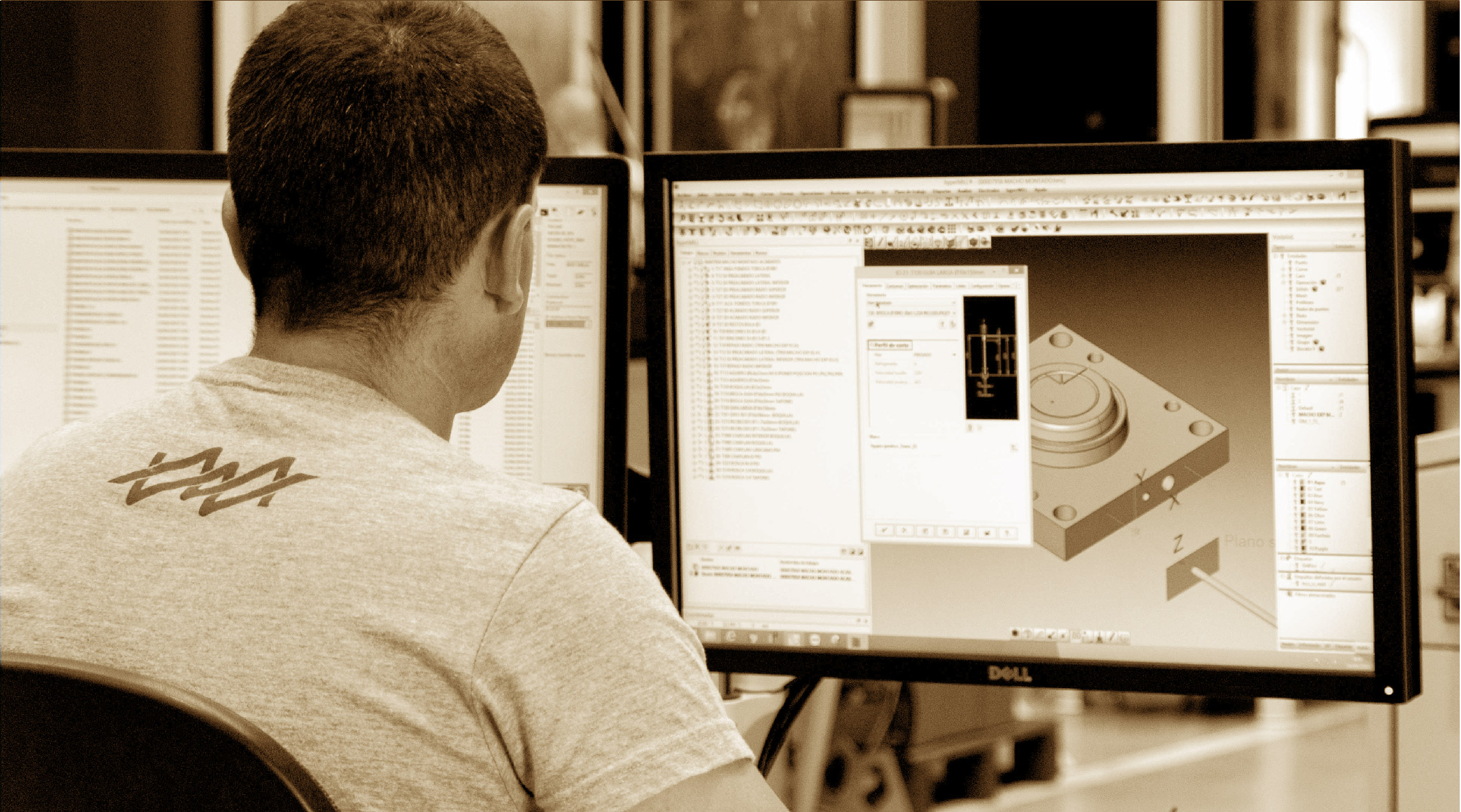

3. ¿Necesito adaptar el diseño 3D?

La pieza está diseñada, sé el material que quiero emplear, pero no tengo claro como adaptarla para el moldeo por inyección.

Llegados a este punto, si todos los aspectos preliminares del proyecto están definidos, es mucho más fácil concretar las características del molde y que sea el fabricante quien se encargue de adaptar la pieza. Siempre y cuando no sea posible por parte del cliente.

Como norma general hay una serie de datos imprescindibles para definir el diseño del molde y adaptar la pieza:

-

-

- Ficha técnica y contracción del material a emplear

- Datos técnicos de la máquina inyectora que se va a emplear

- Acabado superficial de la pieza

- Tolerancias y cotas críticas de la pieza

-

En algunos casos no es posible o no se conocen todos los datos necesarios para comenzar a diseñar un molde de inyección. Si este es el caso, es importante la elección de un proveedor de confianza como mencionábamos antes. Para que la comunicación sea fácil y clara. La experiencia y conocimiento técnico del moldista juega un papel clave en este momento.

4. ¿Cuándo tendré mi producto terminado?

Contando desde el inicio de una idea hasta la entrega de muestras, como todo, depende de muchos factores.

Si la información mencionada anteriormente está clara y con maquinaria de última generación puede llevar entre 20 y 120 días naturales. Por ejemplo: se puede llegar a fabricar en 20 días pero depende de la disponibilidad, tamaño y complejidad del proyecto.

En el caso que el tamaño del molde sea pequeño-medio, complejidad media, el plazo habitual suele ser de 45 días. Por el contrario, uno multi cavidad entre 60 y 90 días.

Cuando un plazo de entrega se va hasta 120 días es porque hablamos de productos complejos, de mayor tamaño, o bien hay muchos puntos de la pieza susceptibles de ser modificados durante el proceso.

En definitiva, desarrollar un producto de plástico presenta ciertas complejidades, pero solucionables. Es por este motivo, que contar con un fabricante de confianza, local y creativo es fundamental para asegurar el éxito del proyecto.